鋼材の表面処理には、機械的処理、化学的処理、電気化学的処理、コーティング処理などがあり、鋼材を仕上げ、保護することを目的としています。表面処理は、耐食性、塗料の密着性、摩耗性能、さらには電気的特性など、鋼材の性能特性に大きな影響を与えます。.

構造用梁、自動車パネル、精密機械部品など、適切な表面処理を施すことで、メンテナンスコストの削減、安全性の向上、品質の向上につながります。このブログでは、Weijunli Steel, Inc. リーディング・スチール・サプライヤー, には、鋼鉄の表面処理に関する情報がある。.

鋼鉄の表面処理が重要な理由

高品質の鋼鉄表面処理は、主に以下の4つの主要な機能を達成することができます:

- 効果的な保護を提供します:スチールを錆や化学腐食から保護します。.

- 耐久性を高める:耐摩耗性や耐傷性を高めることで、部品の耐久性を向上させる。.

- 機能的要求事項の実現:電気絶縁性や導電性の向上など、特定の機能特性を付与する。.

- 製品の美観を高める:鏡面研磨からマットな質感まで、多様な美的効果を提供する。.

を選ぶ 不正解 の根本原因である。 初期不良, 例えば、コーティングの剥離、表面の腐食、溶接性能の低下などである。したがって、精密機械加工に関する設計上の決定は、その後に補足するのではなく、エンジニアリング設計の一部として考慮されるべきである。

一般的な鋼鉄表面処理の種類

以下に、最も広く使用されている工業プロセスを、原理と典型的な使用例ごとに整理した。.

機械的治療

機械的処理は、物理的な手段によって鋼の表面形態を変化させるもので、主に洗浄と密着性の向上に用いられる:

- ショットブラスト/サンドブラスト 砥粒メディアはスケールを洗浄し、コーティングの密着性を向上させるテクスチャー形状を提供します。塗装、粉体塗装、溶融亜鉛メッキの前によく使用される。.

- 研磨/バフィング: 装飾用ステンレス鋼や消費者向け電化製品用の、明るく反射する表面を作る。.

- ブラッシング/研磨(ブラシ仕上げ): 主に装飾パネルや家具に使用される。.

化学処理

化学処理は、鋼鉄表面の化学組成を変化させたり、溶液を通して酸化物を除去したりする:

- ピクルス: 酸浴(HClまたはH₂SO₄)は、熱間圧延鋼で一般的に使用され、下流工程の前に熱間圧延鋼からミルスケールと酸化物を除去する。.

- リン酸塩処理: 表面をリン酸塩被膜に変え、塗料の密着性と一時的な耐食性を飛躍的に向上させる。.

- 不動態化: クロムリッチな保護層を安定させ、表面の遊離鉄を防止する制御された酸化工程(ステンレス鋼に多い)。.

電気化学および冶金コーティング

この種の方法は、通電または高温の溶融金属によって鋼鉄の表面に金属保護層を形成する:

- 電気メッキ(亜鉛、ニッケル、クロム、スズ): 薄く均一な金属層は、ファスナー、電子機器ハウジング、トリムなどに腐食保護と装飾仕上げを与える。.

- 電気亜鉛めっきと溶融亜鉛めっきの比較: 電気亜鉛めっきは、制御された電流下で比較的薄い亜鉛層を形成します。溶融亜鉛めっきは、溶融亜鉛に鋼鉄を浸漬し、屋外構造物に理想的な厚く頑丈な皮膜を形成します。.

- 溶融アルミナ処理と錫メッキ: 高温または食品に接触する用途に使用される。.

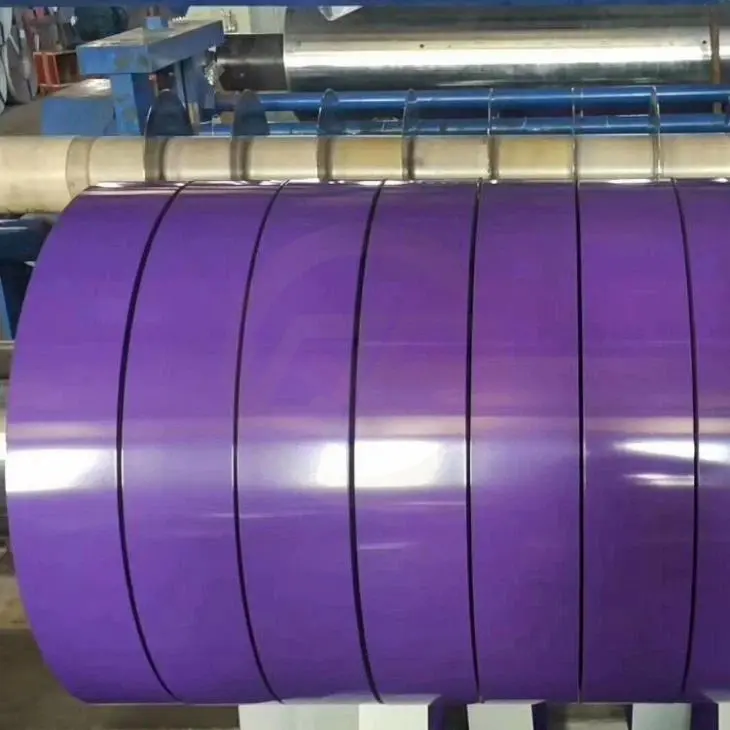

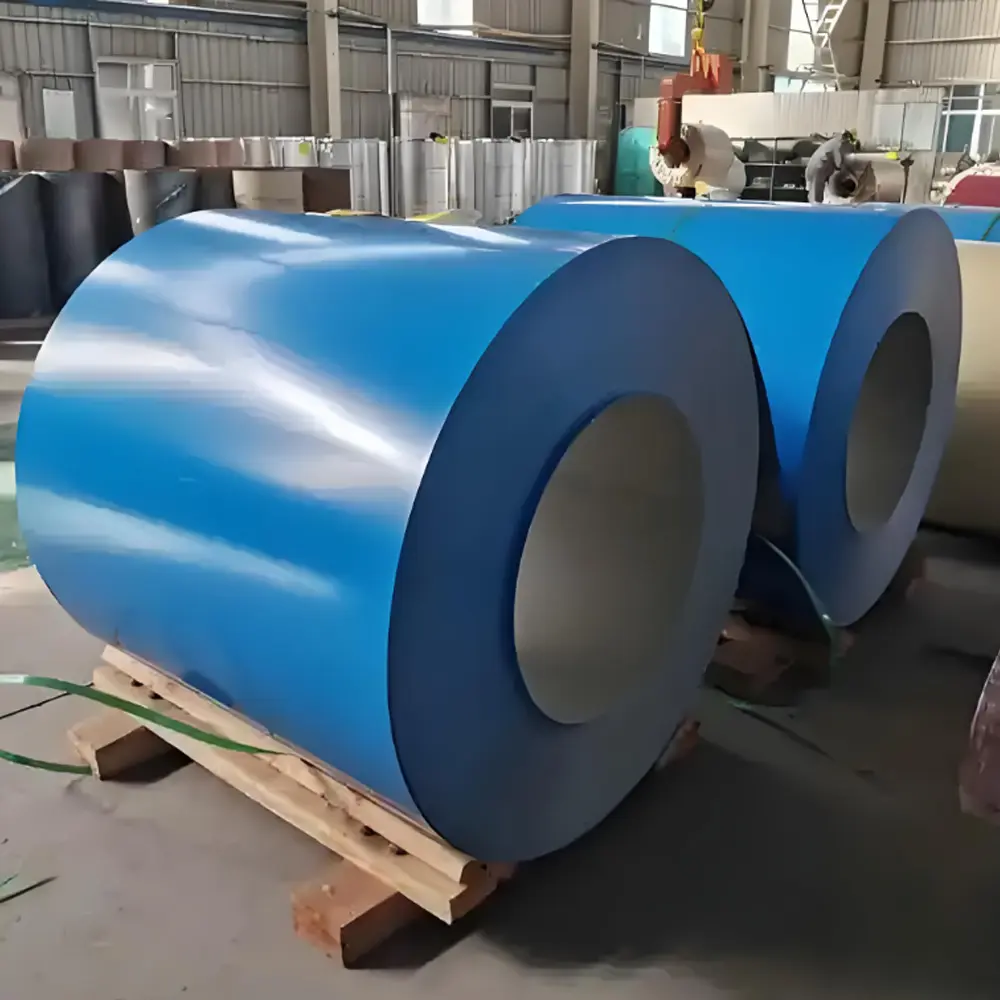

有機塗料と粉体塗料

これらは非金属コーティングで、主に保護、色、美観を提供する:

- 液体塗装(エポキシ、ポリウレタン): 色と光沢を強力にコントロールする多用途の保護層。UV耐性、耐薬品性、耐摩耗性によって選択される。.

- パウダーコーティング: 静電パウダーは無熱溶剤で硬化し、耐久性に優れ、家具、建築部材、家電製品などに広く使用されている。.

高度で特殊な仕上げ

ハイテクや特殊な機能要件を代表する:

- PVD(物理蒸着): 真空蒸着による硬質装飾膜(窒化チタンなど)は、ハイエンドのハードウェアや摩耗部品に使用される。.

- 電解研磨: マイクロピークを滑らかにする陽極溶解。細菌の付着を抑えるため、医療用および食品用ステンレス鋼に最適。.

- ナノコーティングとセルフクリーニング層: 厚膜を形成することなく撥水性や抗菌性を付与する新技術。.

鋼鉄表面処理に関する試験と規格

表面処理において品質管理は極めて重要である。最終製品の耐久性、安全性、コンプライアンスを確保するためには、通常、以下の主要な試験を実施し、対応する国際規格に準拠する必要がある。.

耐食性試験:

- 塩水噴霧試験(ASTM B117/ISO 9227):塗料や電気メッキなどの塗装システムの耐食性を評価するための促進腐食試験法。.

コーティングの厚さ検出:

- 測定ツール:磁気式または渦電流式の厚さ計を使用する。.

- 目的:保護層の厚さが、耐食性を測定するための重要な指標である技術仕様要件(Spec)を満たしていることを確認する。.

接着試験:

- 一般的な方法:クロスカットとプルオフ。.

- 目的:コーティングまたはメッキ層と鋼鉄下地との接着強度を確認し、使用中のコーティングの剥離を防止する。.

重要な業界標準:

業界標準は、製品のグローバルな相互運用性と品質の一貫性を確保するための基盤である。以下は一般的な規格である。.

- ASTM A123/ISO 1461などの溶融亜鉛めっき規格は、溶融亜鉛めっき皮膜の厚さ、均一性、付着性、試験要件を規定しています。.

- ASTM B633のような電気めっき皮膜規格は、電気めっき亜鉛皮膜の種類、厚さ、性能要件を具体的に規定しています。.

- ASTM B117のような一般的な試験規格は、特定の試験作業の指針として使用される。.

正しい鉄鋼表面処理の選び方

次の4つの要素を考えてみよう:

- 環境: 屋外、沿岸、化学薬品にさらされる場所では、より厚い犠牲塗装(溶融亜鉛メッキ+塗装)が要求される。.

- 機能: その部品は、電気絶縁性、食品適合性、高い耐摩耗性を必要としますか?それに応じてコーティングを選択してください(絶縁性無機膜、電解研磨、ハードPVD)。.

- 登場: 装飾的な用途では、鏡面研磨、PVD、または色落ちしにくい粉体塗装が必要な場合がある。.

- コストとメンテナンス: コーティングの初期費用とライフサイクル・メンテナンス(再塗装、交換)のバランスをとる。.

実例:

- 橋の構造部材 溶融亜鉛メッキ+塗装.

- 自動車ボディ・シェル リン酸塩+電気塗装(eコート)+塗装.

- 食品加工用コンベア 電解研磨ステンレス.

- 屋外の看板 亜鉛メッキ下地+粉体塗装.

鉄鋼表面処理の将来動向

業界はその方向に向かっている:

- 低VOCおよび水性化学物質 環境コンプライアンスのために。.

- 薄くて高性能なナノコーティング 機能性(防汚、防氷)を付加しながら、材料の使用量を削減する。.

- スマートコーティング 検査サイクルを短縮するために、センサーを組み込んだり、自己修復特性を持たせたりしている。.

結論

鉄鋼の表面処理は、耐久性、安全性、美観、ライフサイクルコストに影響する、多分野にわたる決定事項です。溶融亜鉛メッキ、電気メッキ、粉体塗装、あるいはPVD(物理蒸着)の新開発など、適切な処理を行うには、環境、用途、予算を考慮する必要があります。重要なプロジェクトについては、材料証明書、接着試験、厚み試験を必ず要求すること。提出されたプロジェクトを検討する際には、ライフサイクル・メンテナンスも比較対象に含めること。.

Weijunliスチールについて

として 鋼鉄の専門の製造者および加工業者、, Weijunli鋼鉄は、すべての製品が国際規格に適合することを保証するために、高度な生産ラインと厳格な品質管理システムを運営しています。当社の技術チームは、柔軟なカスタマイズと迅速な配達でグローバルパートナーをサポートしています。.

私たちの卸売を選択し カスタムステンレス・ソリューション, そして、競争力のある価格でプレミアム製品を手に入れることができる。.