Von Brücken und Bauwerken bis hin zu Befestigungselementen, Geräten und Automobilverkleidungen wird verzinkter Stahl häufig verwendet, da die Zinkbeschichtung den Angriff der Umwelt verlangsamt und bevorzugt dort korrodiert, wo das Substrat exponiert ist.

Dieser Blog, verfasst von Weijunli Steel, einem führender Stahllieferant und -verarbeiter, erklärt, wie Zinkbeschichtungen funktionieren, vergleicht die wichtigsten Verzinkungsmethoden, umreißt Leistungs- und Prüfstandards und gibt praktische Hinweise für die Spezifikation und Beschaffung des richtigen verzinkten Produkts für Ihr Projekt.

Definition von verzinktem Stahl

Bei verzinktem Stahl handelt es sich um Stahl, der mit Zink überzogen oder beschichtet ist, um ihn vor Korrosion zu schützen. Die Zinkbeschichtung stellt sowohl eine physische Barriere als auch eine Opferanode dar. Wenn die Beschichtung zerkratzt oder zerschnitten wird, korrodiert das Zink bevorzugt und dient als Barriere für den darunter liegenden Stahl. Der doppelte Schutz durch die Beschichtung und das Opferzink macht verzinkten Stahl zu einem kostengünstigen und weit verbreiteten Korrosionsschutzsystem für das Baugewerbe, die Infrastruktur, Automobilteile, Geräte und Eisenwaren.

Wie Zinkbeschichtungen den Stahl schützen

Zink bietet auf zwei verschiedene Arten Schutz. Erstens bildet der Zinküberzug eine physische Barriere gegen korrosive Elemente (Wasser, Sauerstoff, Salze), die sonst den Stahl erreichen würden. Zweitens ist Zink elektrochemisch aktiver als Eisen: An exponierten Kanten oder Defekten korrodiert das Zink und bietet dem Stahlsubstrat einen kathodischen Schutz. Dieses Opferverhalten ist besonders vorteilhaft bei mechanischen Beschädigungen oder beim Schneiden vor Ort, wo das Grundmetall freigelegt wurde.

Wichtigste Verzinkungsmethoden

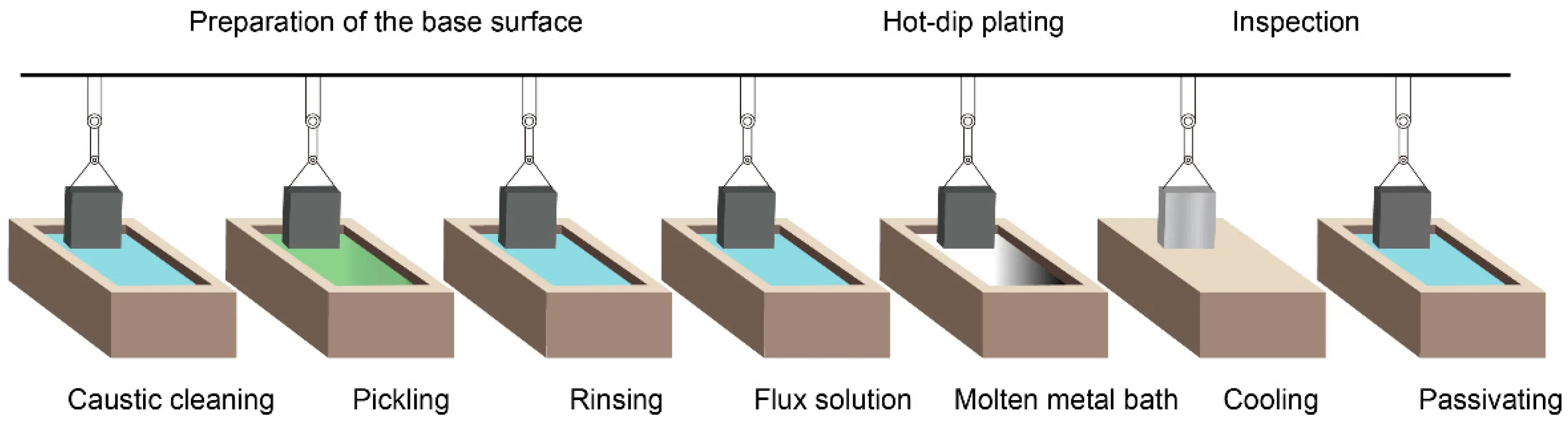

Feuerverzinkung (HDG)

Die Feuerverzinkung ist das klassische und robusteste Verfahren. Fertige Stahlteile oder kontinuierliche Coils werden gereinigt (entfettet und gebeizt), mit Flussmittel behandelt und dann in ein Bad aus geschmolzenem Zink (≈450°C) getaucht. Durch chemische Reaktionen an der Grenzfläche bilden sich mehrere intermetallische Zink-Eisen-Schichten, die von einer relativ reinen Zinkschicht überlagert werden. HDG-Beschichtungen sind relativ dick und robust - ideal für Bauelemente, Außenbeschläge und alles, was eine lange Lebensdauer in rauen Umgebungen erfordert.

Vorteile: dicke, dauerhafte Beschichtung; hervorragender Opferschutz; gut für große Werkstücke.

Nachteile: gröbere Oberflächenbeschaffenheit (Spangle), etwas dickere Abmessungen, gelegentliche Nachbehandlung erforderlich.

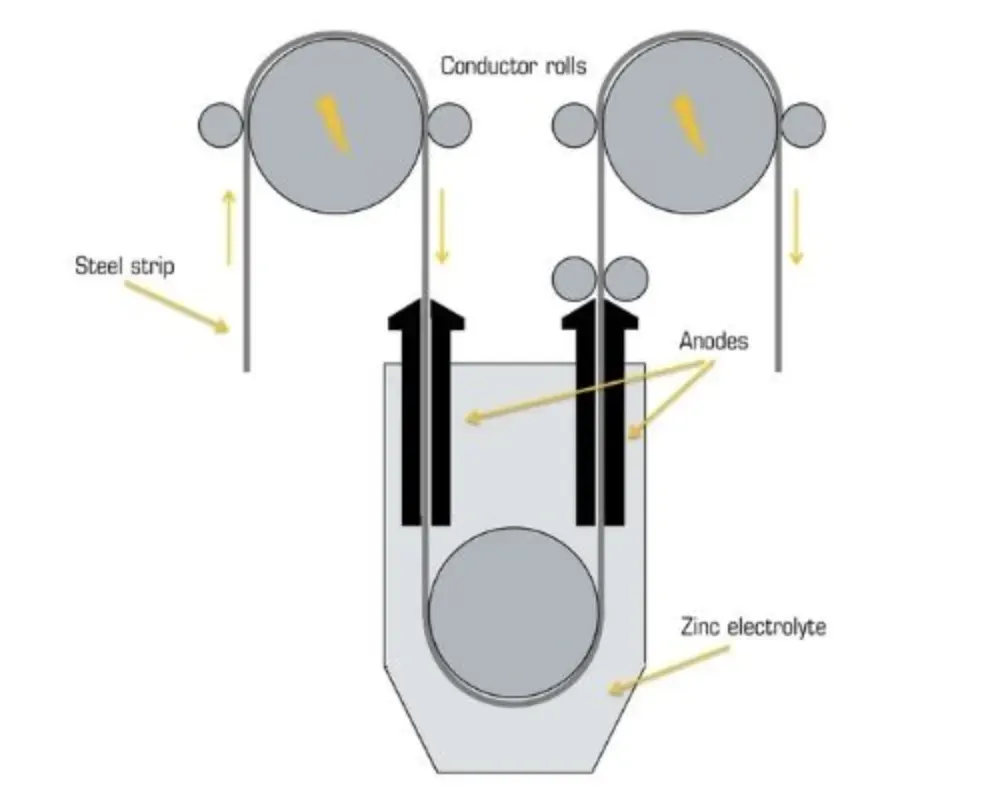

Galvanische Verzinkung (EG)

Beim galvanischen Verzinken wird Zink aus einem elektrolytischen Bad bei Raumtemperatur auf Bleche und Bänder aufgebracht. Die Beschichtung ist dünner und glatter als HDG und bietet eine attraktive Oberfläche für die Lackierung und Verformung. EG wird häufig für Karosseriebleche und Geräte verwendet, bei denen die Oberflächenqualität entscheidend ist.

Vorteile: glatte, glänzende Oberfläche, enge Toleranzen, hervorragende Lackierbarkeit.

Nachteile: dünnere Beschichtung → geringere Lebensdauer als HDG, wird in der Regel in Innenräumen oder bei Anstrichen verwendet.

Andere Methoden (kurz)

- Galvanneal: Schmelztauchverzinkung wird geglüht, um eine Oberfläche aus einer Zink-Eisen-Legierung zu bilden, die sich sehr gut mit Farbe verbindet.

- Sherardisierung / Thermodiffusion: Nützlich für kleine Befestigungselemente und Teile, die gleichmäßig dünne Schichten erfordern.

- Zinklamellenüberzüge: Nicht-elektrolytische Mehrlagenbeschichtungen für Hochleistungsverbindungselemente und Automobilkomponenten.

Beschichtungsspezifikation & Normen - Wie Beschichtungen ausgedrückt werden

Die Masse der Beschichtung ist die Standardmetrik für die Angabe der Leistung. Übliche Bezeichnungen sind G30, G60, G90 in der US-Praxis (G = galvanisiert) oder Gramm pro Quadratmeter (g/m²) in internationalen Spezifikationen. Zu den Normen, auf die Sie Bezug nehmen werden, gehören ASTM A123 (Feuerverzinkung von gefertigten Gegenständen), ASTM A653/A792 (beschichtete Blecherzeugnisse), ISO 1461, und EN-Äquivalente. Geben Sie bei der Spezifikation immer das Verfahren (HDG/EG), die Beschichtungsklasse (g/m² oder G#), die Untergrundqualität und eventuelle Nachbehandlungen (Ölen, Streichen) an.

Leistung: Korrosionsbeständigkeit und erwartete Lebensdauer

Die tatsächliche Lebensdauer von verzinktem Stahl hängt von der Beschichtungsmasse, der Umgebung (ländlich, städtisch, industriell, maritim), der Konstruktion (ermöglicht Entwässerung und vermeidet Staunässe) und der Wartung ab. Als allgemeine Faustregel gilt:

Dickere HDG-Beschichtungen (hohe g/m²) in ländlicher oder städtischer Umgebung können Jahrzehnte lang halten.

EG-Paneele mit Anstrichsystemen eignen sich gut für Anwendungen, bei denen sowohl das Aussehen der Oberfläche als auch der Korrosionsschutz eine Rolle spielen.

In korrosiven maritimen oder chemischen Umgebungen kann ein Duplex-System (verzinkt + Farbe oder spezielle Beschichtungen) oder Edelstahl die beste Option sein.

Achten Sie immer auf die Lebenszykluskosten (anfängliche Materialkosten + Wartung), nicht nur auf die Erstkosten.

Mechanische und fertigungstechnische Überlegungen

Verzinkte Beschichtungen beeinflussen das Umformen, Schweißen und Fügen:

- Formgebung: Sowohl HDG als auch EG können geformt werden, aber Rückfederung und Kantenrisse sollten geprüft werden. Die dünne, gleichmäßige Beschichtung von EG ist im Allgemeinen besser für enge Ziehungen geeignet.

- Schweißen: Zinkdampf kann eine Gefahr durch Schweißrauch darstellen; beachten Sie die Belüftungs- und Schweißverfahren. Die Beschichtung in der Schweißzone wird verbraucht; tragen Sie nach dem Schweißen einen geeigneten Reparatur- oder Korrosionsschutz auf.

- Verschluss: Verwenden Sie kompatible Verbindungselemente und eine Isolierung an Stellen, an denen ungleiche Metalle in Kontakt kommen, um galvanische Korrosion zu vermeiden.

Qualitätskontrolle und Prüfung

Verlangen Sie Werkszeugnisse und Prüfberichte für kritische Einkäufe. Typische QC-Tests umfassen:

- Messung der Beschichtungsdicke (magnetische Messgeräte oder Wirbelstrommessgeräte).

- Salzsprühnebeltest (ASTM B117 / ISO 9227) für vergleichende Untersuchungen.

- Prüfung von Haftung und Biegung um die Integrität der Beschichtung nach der Umformung zu gewährleisten.

- Visuelle Kontrolle auf Gleichmäßigkeit, Winkelfehler oder Porosität.

Bestehen Sie auf Werksprüfzertifikaten (MTC), die mit Schmelz- oder Chargennummern verknüpft sind, um die Rückverfolgbarkeit zu gewährleisten.

Checkliste für die Beschaffung - Was ist zu spezifizieren?

Bei der Bestellung von verzinktem Stahl müssen Sie Folgendes angeben:

- Die Methode der Verzinkung (HDG vs. EG);

- Die Beschichtungsklasse (g/m² oder G#);

- Geltende Norm (ASTM/EN);

- Untergrund Stahlsorte und -dicke;

- Oberflächenbehandlung > (geölt, passiviert, geschliffen);

- Verpackung/Handhabung> erforderliche Prüfunterlagen (MTC, Schichtdickenbericht, ggf. Salzsprühnebeldaten);

Bei geschweißten oder gefertigten Baugruppen ist anzugeben, ob die Spezifikation für die Nachverzinkung oder die Vorverzinkung gilt und welche Nachbesserungsverfahren anzuwenden sind.

Bewährte Praktiken für Installation und Wartung

Wenn die Entwässerung und die Luftzirkulation korrekt ausgeführt werden, verringert sich die Möglichkeit, dass Feuchtigkeit eingeschlossen wird. Sobald die Schnittkanten mit zinkhaltiger Farbe oder Kaltverzinkungssprays geschützt sind, sollten ungleiche Metalle nicht in direktem Kontakt zueinander stehen; wenn sie mit Feuchtigkeit in Berührung kommen, bilden sie eine galvanische Zelle, es sei denn, die beiden Metalle sind elektrisch isoliert.

Bei einer Lackierung sollten verzinkte Oberflächen vorbehandelt werden, um die Lackhaftung zu verbessern, z. B. durch Auftragen eines Zinkphosphats. Eine regelmäßige Inspektion auf schadhafte Stellen und die sofortige Behebung der Schäden verlängert die Lebensdauer erheblich.

Schlussfolgerung

Verzinkter Stahl ist nach wie vor ein Eckpfeiler des Korrosionsschutzes in allen Industriezweigen, da Zink sowohl als Barriere als auch als Opferschutz dient. Die Wahl der richtigen Verzinkungsmethode, Beschichtungsklasse und Detaillierung für die jeweilige Umgebung optimiert die Lebensdauer und die Gesamtkosten

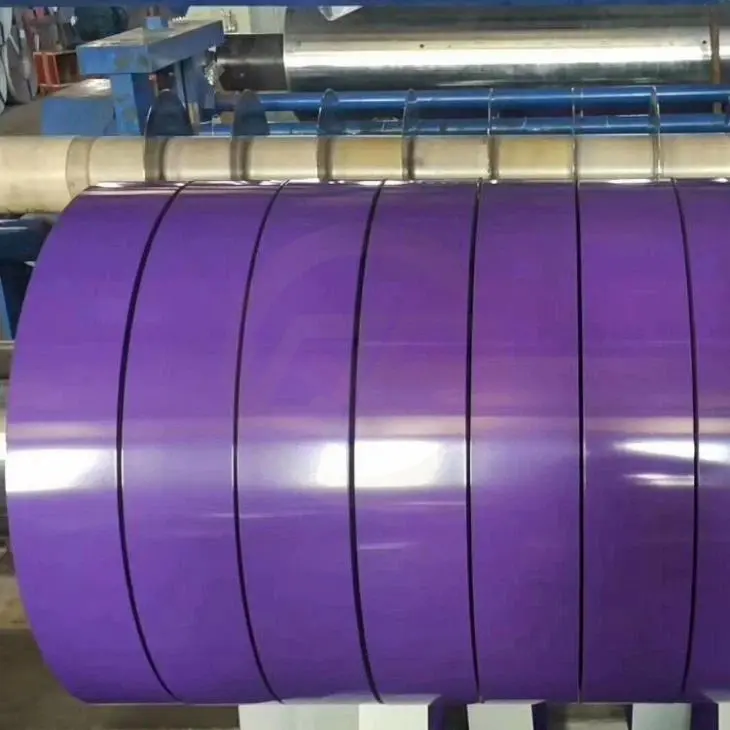

Über Weijunli Steel

Als professioneller Stahllieferant und -verarbeiter, Weijunli Steel verfügt über hochmoderne Produktionslinien und strenge Qualitätskontrollsysteme, um sicherzustellen, dass jede einzelne Großhandel mit verzinktem Stahl (Spule, Band, Blech, Platte) entspricht internationalen Standards. Unser technisches Team unterstützt globale Partner mit flexiblen Anpassungen und schneller Lieferung.

Wählen Sie unser Großhandels- und Kundenspezifische Lösung aus verzinktem Stahl, und Sie erhalten hochwertige Produkte zu wettbewerbsfähigen Preisen.