الصلب المدرفل على الساخن هو مادة بناء فعالة من حيث التكلفة. هذه المادة قابلة للتشغيل بدرجة كبيرة ومتوفرة بأحجام كبيرة - لفائف وألواح ومقاطع هيكلية - مما يجعلها مادة أساسية للعديد من التطبيقات.

في هذه المدونة، وييجونلي ستيل، وهو شركة رائدة في توريد ومعالجة الصلب, سيوضح لك الأمور التي تريد معرفتها عن الصلب المدرفل على الساخن.

معنى مصطلح الصلب المدرفل على الساخن

الفولاذ المدرفل على الساخن هو عنصر فولاذي يتم تصنيعه عن طريق درفلة الفولاذ في درجات حرارة تتراوح عمومًا بين 1000 درجة مئوية إلى 1250 درجة مئوية، أي أعلى من درجة حرارة إعادة بلورة الفولاذ. في درجات الحرارة هذه، يكون المعدن طريًا وغير صلب جدًا بحيث يمكن تشكيله في ألواح سميكة ولفائف عريضة وأشكال هيكلية. وتنتج هذه العملية مواد فعّالة من حيث التكلفة يتم إنتاجها بأحجام كبيرة وهي الأنسب للبناء والآلات الثقيلة والتصنيع الصناعي.

خواص الصلب المدرفل على الساخن

درجة حرارة الإنتاج والعملية

يتم تصنيع الصلب المدرفل على الساخن عن طريق تسخين ألواح الصلب شبه المصنعة أو القضبان أو الكتل أو الزهر في فرن إعادة التسخين وتمريرها من خلال مصانع الدرفلة بينما تكون درجة حرارة إعادة التبلور أعلى من درجة حرارة إعادة التبلور. تسمح درجة الحرارة العالية بتقليل السماكة بسرعة مع قوة أقل مما هو مطلوب في درجة الحرارة المحيطة. بعد الدرفلة النهائية، تخضع المادة إلى تبريد متحكم به (غالبًا عن طريق التدفق الصفحي) لإدارة البنية المجهرية الناتجة بدقة قبل أن يتم لفها أو تقطيعها إلى ألواح.

ميزات السطح والأبعاد

السمة الرئيسية المرئية للصلب المدرفل على الساخن هي مقياس الطاحونة-طبقة مؤكسدة داكنة اللون تتشكل أثناء المعالجة بدرجة حرارة عالية. قد تظهر على الأسطح أيضًا صدأ خفيف, علامات التعشيش (من تلامس الملف)، أو تنقر طفيف. من الناحية البُعدية, فإن المادة بطبيعتها تحتوي على تفاوتات أوسع والأكثر فقرًا التسطيح من المكافئات المدرفلة على البارد؛ وبالتالي، فإن الاختلافات في السُمك والالتواء الطفيف أمر شائع، خاصةً في الألواح الأكثر سُمكًا.

البنية المجهرية والخصائص الميكانيكية

نظرًا للتشوه الذي يحدث فوق درجة حرارة إعادة التبلور، عادةً ما يكون للصلب المدرفل على الساخن بنية حبيبية أكثر خشونة، مما يؤدي إلى ليونة واستطالة أعلى، ولكن عادةً ما تكون قوة الخضوع أقل، مقارنةً بالصلب المدرفل على البارد.

قابلية المعالجة والمعالجة النهائية

والفولاذ المدرفل على الساخن سهل التشكيل والقص واللحام والثني، كما أن مخاطر التشقق فيه منخفضة للغاية. ووفقًا للاستخدام النهائي، عادةً ما يخضع الصلب المدرفل على الساخن لمزيد من المعالجة (الغسيل الحمضي لإزالة قشور الأكسيد، أو الجلفنة للحماية من التآكل، أو الدرفلة على البارد للحصول على تفاوتات أكثر صرامة)، اعتمادًا على الاستخدام النهائي.

مزايا ومساوئ الصلب المدرفل على الساخن

يمكن أن يساعدك فهم إيجابياتها وسلبياتها في اختيار المواد المناسبة لمشروعك.

المزايا

- فعالية التكلفة: مع عمليات تصنيع أقل دقة وإنتاجية أعلى، تكون تكلفة الطن من الفولاذ المدرفل على الساخن أقل من تكلفة الفولاذ المدرفل على البارد.

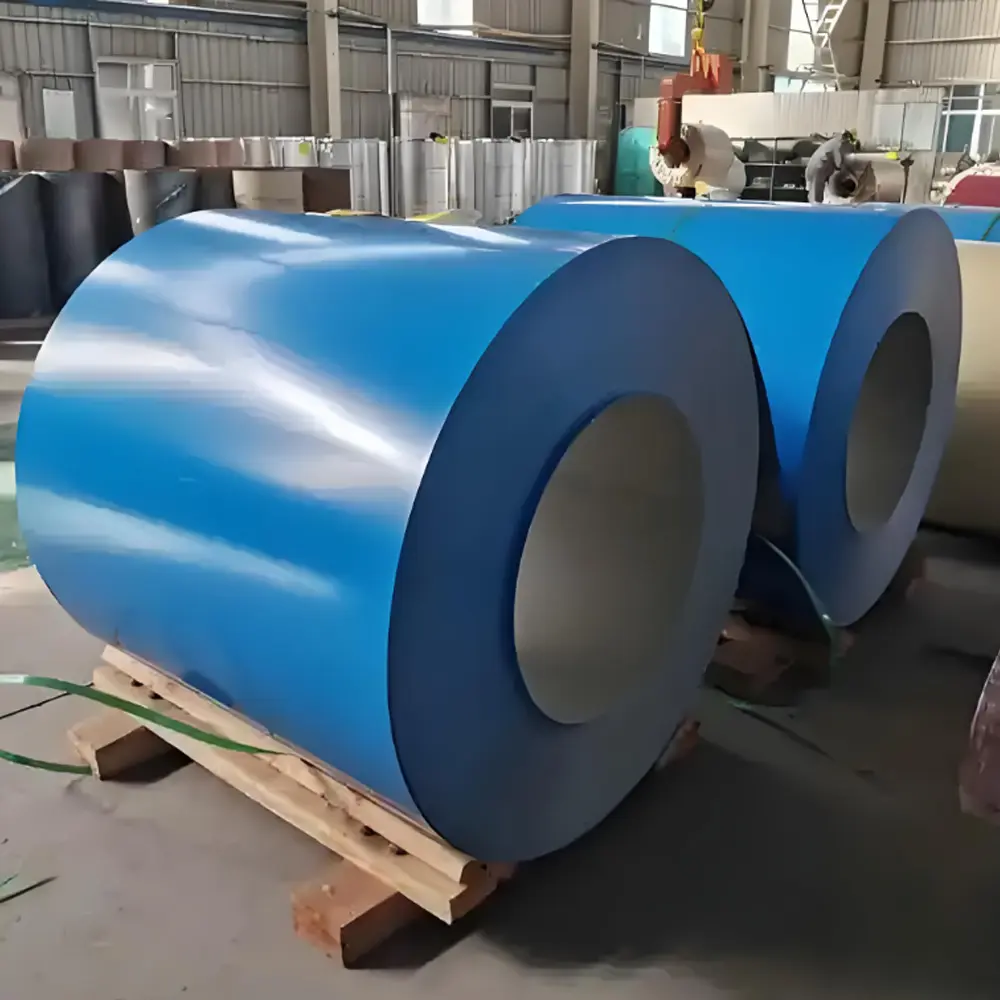

- الإنتاج على نطاق واسع: قادر على إنتاج لفائف عريضة وألواح سميكة لا يمكن توفيرها اقتصاديًا عن طريق الدرفلة على البارد.

- قابلية تشكيل ولحام جيدة: ليونة عالية تمكنه من الثني واللحام في التصنيع الهيكلي.

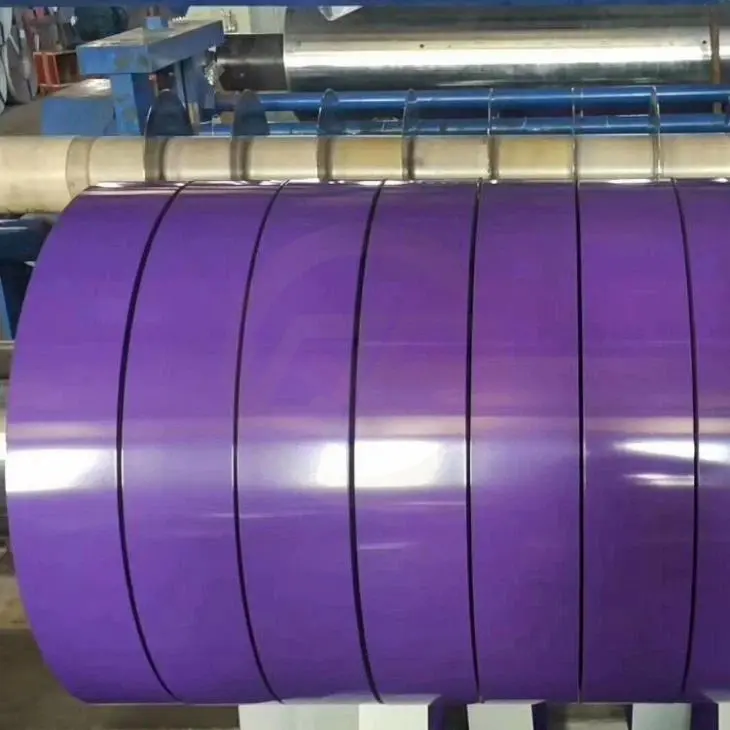

- المعالجة المرنة للركيزة: مناسبة للتخليل الحمضي أو الجلفنة أو الطلاء أو المعالجة الباردة اللاحقة.

العيوب

- تشطيب سطح رديء: يجعلها مقياس الأكسيد والخشونة غير مناسبة للتطبيقات المرئية أو التزيينية غير المعالجة.

- تفاوت كبير في الأبعاد: إذا كانت هناك حاجة إلى سمك وتسطيح دقيق، يلزم إجراء معالجة إضافية (الدرفلة على البارد، والتشغيل الآلي).

- اختلافات الأداء الميكانيكي: قد تكون الاختلافات في الأداء الميكانيكي للملفات أو الصفائح الفردية أكبر من تلك الخاصة بالمنتجات المدرفلة على البارد الخاضعة لرقابة صارمة.

متى تختار الفولاذ المدرفل على الساخن: عندما تكون التكلفة وحجم المقطع العرضي الكبير والأداء الهيكلي أكثر أهمية من المظهر السطحي والتحكم الصارم في الحجم.

تطبيقات الصلب المدرفل على الساخن

إن مزيج الفولاذ المدرفل على الساخن من توافر الحجم والقدرة على تحمل التكاليف والخصائص الميكانيكية يجعله لا غنى عنه في مختلف الصناعات:

- الإنشاءات والبنية التحتية: العوارض الإنشائية (عوارض I، وعوارض H)، والأعمدة، وألواح الجسور، وإطارات المباني. الدرجات الإنشائية (على سبيل المثال، S235، ومكافئات S355) شائعة.

- المعدات والآلات الثقيلة: قواعد وإطارات ومكونات المعدات الزراعية وآلات التعدين والآلات الصناعية.

- بناء السفن والبحرية: ألواح بدن السفينة وألواح السطح والأعضاء الهيكلية حيثما كانت السماكة وقابلية اللحام والمتانة مطلوبة. يتم استخدام الفولاذ المدرفل على الساخن من الدرجة البحرية (مثل AH36، DH36) بعد الحصول على الشهادة المناسبة.

- السيارات والنقل: مكونات الشاسيه والأعضاء المستعرضة وبعض الأجزاء المختومة حيث تكون تشطيبات السطح غير حرجة.

- الأنابيب والأنابيب والأقسام الإنشائية: غالبًا ما تكون اللفائف المدرفلة على الساخن هي المادة الأولية للأنابيب الملحومة والأنابيب الهيكلية المستخدمة في البناء والبنية التحتية.

- الطاقة والتخزين: الهياكل الفولاذية لمحطات الطاقة، والفراغات الخام لأوعية الضغط (بعد المعالجة الإضافية)، وصهاريج التخزين.

معايير الصناعة للصلب المدرفل على الساخن

إنتاج وتصنيف الصلب المدرفل على الساخن تخضع لمعايير دولية ووطنية صارمة لضمان الاتساق في التركيب الكيميائي والخصائص الميكانيكية وطرق الاختبار. ويُعد فهم هذه المعايير أمرًا ضروريًا للمشترين والمهندسين العالميين عند الحصول على المواد أو التحقق من شهادات الجودة.

فيما يلي بعض من أكثر معايير الصلب المدرفل على الساخن المعترف بها في جميع أنحاء العالم:

| المنطقة | النظام القياسي | الدرجات المشتركة | الوصف/التطبيق |

|---|---|---|---|

| الولايات المتحدة الأمريكية (ASTM / AISI) | astm A36، astm A1011، astm A572 | A36، A1011، A572 Gr.50 | تستخدم على نطاق واسع في قطاعات البناء والآلات والسيارات. |

| أوروبا (بالإنكليزية) | إن 10025-2، إن 10025-2، إن 10111 | S235JR، S275JR، S355JR، S235JR | يحدد الفولاذ الهيكلي ومنخفض الكربون مع قابلية لحام جيدة. |

| الصين (GB) | GB/T 700، GB/T 3274 | Q235، Q345 | تغطي الألواح والصفائح المدرفلة على الساخن للأغراض العامة والهيكلية. |

| اليابان (JIS) | JIS G3101، JIS G3132 | SS400، SPHC | تستخدم للتطبيقات الميكانيكية والإنشائية والتشكيل. |

| المنظمة الدولية للتوحيد القياسي (ISO) | أيزو 4948، أيزو 3573 | – | يوفر تعريفات عامة وتصنيفات عامة للفولاذ. |

يحدد كل معيار من هذه المعايير:

- التركيب الكيميائي (الكربون، والمنجنيز، والكبريت، والفوسفور، إلخ)

- الخواص الميكانيكية (قوة الخضوع، قوة الشد، الاستطالة)

- تفاوتات الأبعاد وجودة السطح

- طرق الاختبار لمقاومة الصدمات والصلابة وقابلية الانحناء

الخاتمة

يُعد الفولاذ المدرفل على الساخن مادة أساسية في الإنشاءات والتصنيع والصناعات الثقيلة نظرًا لكونه اقتصاديًا ومتوفر بأحجام ضخمة وقابل للتشغيل بدرجة كبيرة. وعلى الرغم من أن لها قيودًا على خصائص تشطيب السطح ودقة الأبعاد، إلا أنه يمكن التغلب عليها غالبًا عن طريق المعالجات اللاحقة مثل التخليل أو الجلفنة أو التشطيب على البارد. وتتمثل أهم الخطوات بالنسبة للمشترين والمحددين في اختيار المعيار والدرجة الصحيحين، والإصرار على التوثيق المناسب للمصنع، وفحص عمليات التسليم للتأكد من الأداء والمطابقة.

الأسئلة الشائعة

س: ما الفرق بين الصلب المدرفل على الساخن والصلب المدرفل على البارد؟

ج: تتم معالجة الفولاذ المدرفل على الساخن في درجة حرارة عالية ويتميز بسطح أكثر خشونة وتفاوتات تفاوتات أكبر؛ بينما تتم معالجة الفولاذ المدرفل على البارد في درجة حرارة الغرفة (أو يتم تخفيضها في درجات الحرارة الباردة) لإنتاج تشطيبات أكثر سلاسة وتحكم أكثر دقة في الأبعاد.

س: هل يصدأ الفولاذ المدرفل على الساخن؟

ج: نعم - لا يوفر قشور المطاحن حماية طويلة الأجل من التآكل. استخدم الجلفنة أو الطلاء أو التزييت للحماية.

س: هل يمكن استخدام الفولاذ المدرفل على الساخن في الأجزاء الدقيقة؟

ج: ليس بشكل مباشر. من أجل دقة السماكة أو التسطيح أو تشطيب السطح، اختر الفولاذ المدرفل على البارد أو قم بإجراء معالجة ثانوية/التشطيب.

س: كيف يمكنني التحقق من جودة شحنات الصلب المدرفل على الساخن؟

ج: طلب إجراء اختبار MTC، وفحص أرقام الحرارة، وإجراء فحوصات سطحية بصرية، وقياس الأبعاد في نقاط متعددة، وطلب إجراء اختبار ميكانيكي لعينات من التطبيقات الحرجة.

س: ما هي السماكات النموذجية للصلب المدرفل على الساخن؟

ج: عادةً ما تتراوح المنتجات المدرفلة على الساخن من حوالي 1.5 مم إلى أكثر من 100 مم للألواح؛ وتختلف الملفات والشرائط العريضة باختلاف قدرة المطحنة.

س: ما هي العمليات اللاحقة المستخدمة مع الصلب المدرفل على الساخن؟

ج: التخليل (التنظيف بالأحماض)، والجلفنة، والتلدين (نادر)، والدرفلة على البارد (لتحسين التفاوتات)، والطلاء والطلاء بالمسحوق.